Pogo kolíkový konektor typu C

Konektor typu C je jednokonektorové riešenie pre dátové, napájacie a A/V aplikácie, jeho tenký profil je vhodný pre mobilné zariadenia a je dostatočne odolný pre priemyselné aplikácie. -C rozhranie, kvôli rastúcim aplikačným scenárom konektorov typu C budú požiadavky na výkon kladené na faktory, ako sú vysokofrekvenčné signály, mechanické vlastnosti, elektrický výkon a zmeny prostredia. Výrobcovia preto pri výrobe súvisiacich produktov potrebujú kompletný súbor testov. Certifikačný plán a pomoc a konzultácie s profesionálnymi laboratóriami (informácie z odvetvia丨GRL rozširujú laboratórium Dongguan a pridávajú nové testovacie možnosti) môžu zabezpečiť, aby produkty spĺňali kvalitatívne podmienky a dokonale zobrazovali funkčné požiadavky; profesionálne laboratóriá a certifikačné orgány budú tiež testovať (elektrický test), mechanický test (mechanický test) a environmentálny test (environmentálny test) požadovaný obsah testu, aby vykonali príslušné testovacie overenie, aby sa zabezpečilo, že produkty výrobcu spĺňajú normy združenia, výrobca v pridruženom certifikačnom a testovacom stredisku overil V procese sa budú zbierať aj výrobné parametre, aby sa uľahčila následná výroba; aby sme zabezpečili spoľahlivosť a kontinuitu produktu, dnes stručne pochopíme výrobný proces tohto rozhrania

Stručný popis výrobného procesu konektorov typu C, proces možno rozdeliť do štyroch hlavných výrobných krokov: lisovanie, galvanické pokovovanie (PlaTing), vstrekovanie (Molding) a montáž (Montáž).

Pečiatkovanie

Výrobný proces konektorov typu C zvyčajne začína lisovanou zástrčkou. Lisovanie je založené na veľkých a stredne veľkých vysokorýchlostných lisovacích strojoch a konektory (zástrčky) typu C sú lisované z tenkých kovových pásikov. Jeden koniec veľkého zvitku kovového pásu sa posiela na predný koniec dierovacieho stroja a druhý koniec je ovinutý okolo excentrického kolesa cez pracovný stôl hydraulického lisu dierovacieho stroja.

Proces galvanizácie (pokovovanie)

Po dokončení lisovania kolíkov konektora je ďalším procesom proces galvanického pokovovania (PlaTing); v tomto štádiu bude elektronický kontaktný povrch konektora potiahnutý rôznymi povlakmi z kovového materiálu, niklovým galvanickým pokovovaním, cínovým galvanickým pokovovaním a polozlatením, zabráňte oxidácii vzduchom a zlepšujte vodivosť. Problém podobný štádiu razenia, ako je skrútenie, zlomenie alebo deformácia kolíkov, tiež nastáva, keď sa vyrazené kolíky dodávajú do zariadenia na galvanické pokovovanie. Kolíky budú tiež zdeformované, prasknuté alebo deformované počas celého procesu podávania lisovaných kolíkov do zariadenia na galvanizáciu. A nedostatky tejto kvality sa na základe vyššie uvedenej technológie dajú veľmi ľahko odhaliť. Pre väčšinu dodávateľov systémov strojového videnia však mnohé kvalitatívne nedostatky v procese galvanizácie zostávajú „zakázanou zónou“ pre kontrolné systémy. Výrobcovia konektorov typu C chcú kontrolné systémy, ktoré dokážu odhaliť rôzne nekonzistentné chyby, ako sú malé škrabance a dierky, na pokovovaných povrchoch kolíkov konektorov. Zatiaľ čo tieto chyby sú ľahko identifikovateľné na iných produktoch (ako sú hliníkové dná plechoviek alebo iné relatívne ploché povrchy); v dôsledku nepravidelného a šikmého dizajnu povrchu väčšiny konektorov typu C je pre systémy vizuálnej kontroly ťažké identifikovať tieto jemné chyby.

Vstrekovanie (lisovanie)

Vstrekovanie (lisovanie) sa vzťahuje na sedlo plastového boxu elektronického konektora USB vytvoreného zavedením roztaveného plastu do filmu pneumatiky z kovového materiálu a potom rýchlym chladením a tvarovaním. Keď roztavený plast nedokáže naplniť membránu, dochádza k takzvanému "úniku"; ide o typickú chybu, ktorú je potrebné zistiť vo fáze vstrekovania. Medzi ďalšie chyby patrí vyplnenie alebo čiastočné upchatie zásuviek (tieto musia byť udržiavané čisté a hladké, aby sa po montáži správne napojili na kolíky). Systémy strojového videnia na kontrolu kvality po vstreknutí sa implementujú pomerne jednoducho, pretože netesnosti v držiakoch kaziet a upchatých konektoroch možno ľahko identifikovať pomocou podsvietenia. Je to typická chyba, ktorá sa musí kontrolovať v procese vstrekovania. Medzi ďalšie nevýhody patrí úplné alebo čiastočné zablokovanie objímok (ktoré musia byť udržiavané čisté a voľné, aby sa pri konečnej montáži správne spojili s kolíkmi).

zhromaždenie

Konečným procesom výroby konektora typu C je montáž hotového výrobku (montáž). Existujú dva spôsoby pripojenia a zostavenia kolíkov pomocou procesu galvanického pokovovania a sedla škatule odlievanej vstrekovaním: jednotlivé zástrčky alebo kombinované zástrčky. Jeden kolík je pripojený naraz; kombinovaná zástrčka je vytvarovaná do páru zástrčiek, ktoré tvoria pár zástrčiek, čo znamená, že do krabicovej zásuvky je pripojených niekoľko kolíkov naraz. Bez ohľadu na to, aký spôsob pripojenia sa použije na montáž, výrobca musí počas fázy montáže zistiť, či všetky zástrčky netesnia a správne umiestniť, aby sa zabezpečilo, že všetky kolíky nemôžu mať všetky chyby a netesnosti a presné umiestnenie musí byť vhodné.

Proces overenia testu konektora typu C

Sila vkladania

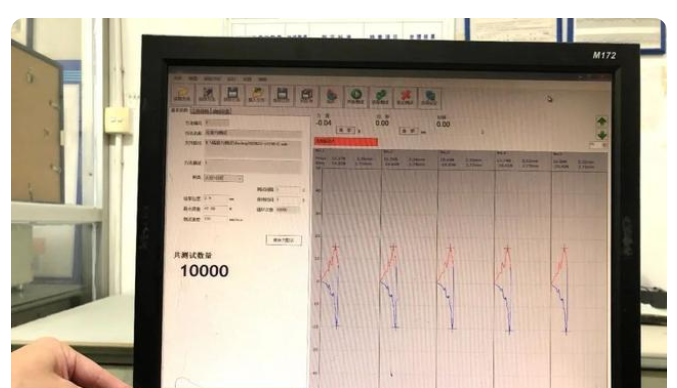

Skúška sily zasunutia konektora sa týka sily potrebnej na zasunutie a vytiahnutie elektronických konektorov na oboch koncoch párovacieho samčieho a samičieho konca. Nasledujúce testy sa vzťahujú na silu zasunutia, vytiahnutie, plastovú zádržnú silu a použitie Zásuvná sila je dôležitou mechanickou vlastnosťou a parametrom konektora a jeho veľkosť ovplyvňuje pocit z konektora a jeho vnútornú konštrukčnú štruktúru. V súčasnosti sa pri skúške môže použiť zásuvná sila konektora board-to-board, ktorý je najpoužívanejším mobilným telefónom, Modul s mikroihlou šrapnelu, ktorý dokáže prenášať prúd a vodivý signál, čo je prospešné pre stabilitu testu. Dokáže prenášať veľký prúd v rozsahu 1-50A, nadprúd je stabilný a plynulý a má dobrú funkciu pripojenia. Teraz chceme Pri skúške sily vkladania najprv testujeme trvanlivosť 10,000-krát a podmienky sú 200-krát počas jednej hodiny a päťdesiatich hodín.

Čas testu je 50 hodín, v priemere 200 krát za hodinu

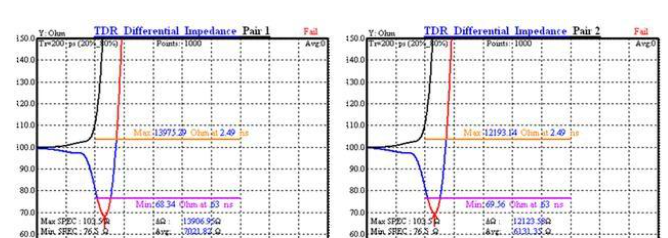

vysokofrekvenčný test

Z hľadiska funkcie bolo USB kedysi len káblom, ale po zásahu čipu Emark USB3.1 by sa dnes o kábli malo povedať, že je to spojovacie zariadenie, takže zložitosť je úplne iná. Funkcie na čipe musia byť výkonnejšie (kódovanie, kompresia atď.), ale v skutočnosti je väčšina súčasných USB káblov vždy online a funkciou je prenos dát (skutočné vysokofrekvenčné požiadavky zástrčky majú malý vplyv na prenos dát. Preto okrem časti zaslanej asociácii na testovanie bežné sériovo vyrábané konektory netestujú výkon vysokofrekvenčnej impedancie), nabíjanie zariadenia (momentálne najväčšou funkciou našej aplikácie je na nabíjanie zariadenia, hoci existuje dátová funkcia, skutočný scenár aplikácie je veľmi Ak chcete chrániť tieto funkcie, musíte začať od návrhu a výroby aplikácie konektora, takže v konektore je veľa dizajnových aplikácií. Materiály, izolácia, zamedzenie skratu medzi svorkami a plášťom a niektoré lacné konektory budú pravdepodobne priamo vynechané. Nazývajú sa konektory bojovej verzie. Výrobcovia s kvalitou požiadavky sa neodporúčajú používať a budú nekonečné problémy.